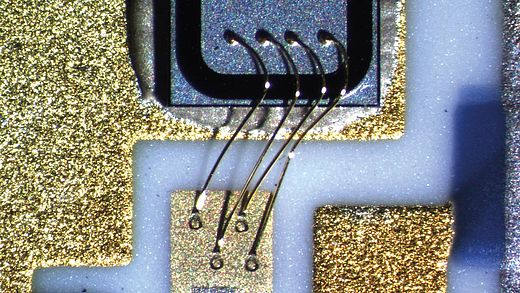

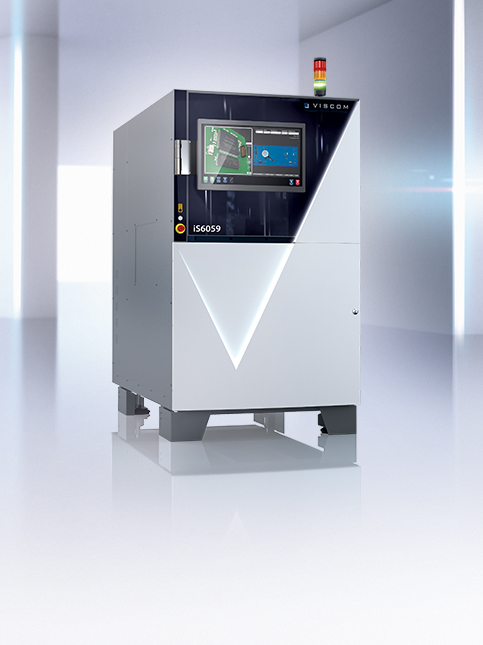

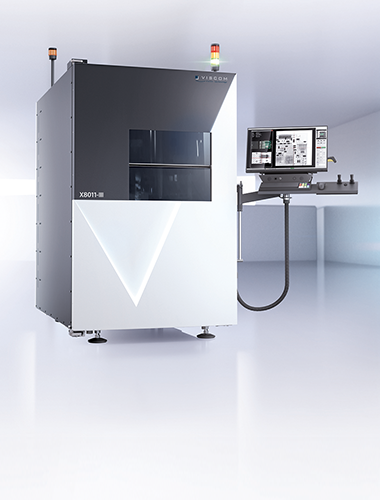

ワイヤーボンディングのViscom光学検査の代表製品

S6053BO-V: 確実な2Dおよび3Dワイヤーボンディング検査

被検物が小さくなるにつれて、高い正確性や反復精度を確保する検査が求められます。 製品の安全要求が求められる特にハイエンド電子機器メーカーにとっては必須課題です。 この要求を満たすのが、ワイヤーボンディング検査で既に長い間実証済みで、最新3D測定技術を搭載したViscom 6053BO-Vシステムです。 高反射率のワイヤーに向けて、フリンジ投影法プロジェクターの他にも、高質画像を確保する開発技術が組み込まれています。 そのため、ワイヤーボンディングプロセスの確実な品質管理が保証されます。 Viscomの検査アルゴリズムにより、細線、太線、リボン線全てが正確に検査されます。 Viscomの実証済み2Dおよび3Dワイヤーボンディング検査は、複雑なネットワーク環境にも統合可能です。

検査範囲

- 目的に適応したコンフィギュレーション: 高さ情報を含む最高度の解像度

- ユーザー固有のハンドリングオプション

- はダブルトラック操作に使用可能

- 適用に応じて柔軟に対応するカメラモジュール

- 一般的材質や太さのボンディングワイヤーおよびリボン線全てに対応する無類の検査

- 統合的検証

- 3D計測機能を備えたスケーリング可能なモジュールセンサー

- グローバルライブラリ、グローバルキャリブレーション: 全システムに移譲可能

- リボン線用のウェーハインデンテーションや統合的検証等のインテリジェントな機能拡張用ソフトウェア

- トレーサビリティ、オフラインプログラミング、統計的プロセス・コントロール

- MESシステムとの通信MESシステムとの通信

- 分析ツールを搭載したviscom独自のリアルタイム画像処理

- 高性能OCRソフトウェア

| ワイヤー: | 最大径20µm、一般的な材質全て、曲がり、経路、高さプロフィール |

| ウェッジおよびボール: | 変形、位置、汚染 |

| リボン線: | ウェーハインデンテーションおよびループ経路 |

| 導電性接着剤および実装の検査 | |

| 欠陥/特徴: | ウェッジ・ボール情報、位置ずれおよび浮き、ワイヤー経路、曲がったワイヤー、導電性接着剤の漏出、チップの位置・ねじれ、組立部品の同定、エッジチッピング等々 |

| オプション: | 空き領域の分析、カラーリング分析、ウォブルエラー、ハンダボール/ハンダ飛散 |

| システム寸法 | |

| システムハウジング | |

| 813 mm x 1715 mm x 1055 mm(幅 x 高さ x 奥行き) | |

| 検査 | |

| センサー: | XM Bondモジュールのバリエーション、XMplus |

| 検査法: | 2D, 3D |

| メガピクセル | 総数は最大2x 25 |

| 直交カメラ: | 最大解像度 2.5 μm ー その他はお問合わせ次第 |

| 画像サイズ: | センサー次第 |

| ハンドリング | |

| プリント回路基板寸法 | 最大300 mm x 300 mm ー ユーザー固有の搬送システムやワーク固定も提供可能 |

| ソフトウェア | |

| ユーザーインターフェース: | Viscom EasyPro |

利点の一覧

- 未来志向型3Dテクノロジー

- 長期的な投資確実性

- プロジェクト固有の要求にも非常に柔軟にコンフィギュレーション可能

- 高解像度および熟慮された照明技術による卓越した画像品質

- 厳しい検査要求に最適

ダウンロード

適切な製品に絞り込んだ検索:

システム構成およびオプション

ユーザーからの引用

「数年前、ボンディングのインライン検査を手動から自動に切り替えるにあたって、viscomのAOIシステムを導入しました。検査漏れの回避や、生産プロセス全体の最適な同期化で優れた性能が実証されたので、この度、最新のカメラテクノロジーを搭載したボンディング検査システムへの最新化を決定しました。これにより、5Gを例とした新規の電子組立品やマイクロエレクトロニクスが最適に検査可能な他にも、生産量の増大や製品の多様性化、更には小型化の進展にも対応できます。」

クリストフ ビンダー: 計測機器Rohde & Schwarz社、ワイヤー・ダイボンディング、マイクロエレクトロニクス・チームリーダー